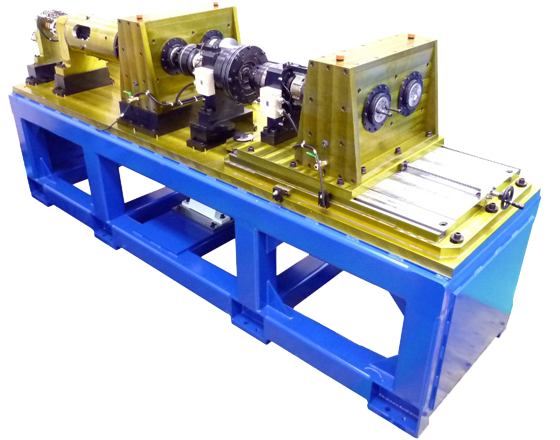

動力循環回轉扭力試驗機

電動伺服馬達式

這是一款配備電動伺服馬達的高速扭矩產生裝置的旋轉扭力耐久試驗機。

利用動力循環方式,可以低成本地對離合器、扭力轉換器、變速箱、差速齒輪、等速萬向節(CVJ)等進行耐久性試驗。與傳統的動力循環方式有顯著不同,本裝置採用了本公司獨自開發的超低慣性馬達作為扭矩產生裝置,能夠在高速旋轉的同時自由控制扭矩。這使得從一般的恆定扭矩試驗到緊急剎車、急加速等負荷條件下的試驗都能夠達成。

利用動力循環方式,可以低成本地對離合器、扭力轉換器、變速箱、差速齒輪、等速萬向節(CVJ)等進行耐久性試驗。與傳統的動力循環方式有顯著不同,本裝置採用了本公司獨自開發的超低慣性馬達作為扭矩產生裝置,能夠在高速旋轉的同時自由控制扭矩。這使得從一般的恆定扭矩試驗到緊急剎車、急加速等負荷條件下的試驗都能夠達成。

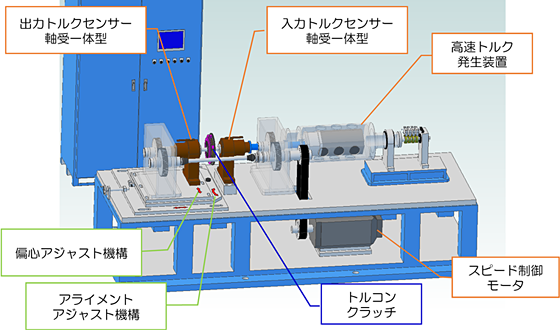

動力循環式離合器及扭力轉換器用高速扭力試驗機 特長

這款試驗機是一種動力循環式複合試驗機,可用於測量離合器和扭力轉換器在對齊偏差和偏芯時的影響,並評估其耐久性。

傳統上,進行對齊或偏芯測試後,需要在規定的轉速下運行,然後重新設置到另一台試驗機上進行動態耐久性測試,這通常需要使用多台試驗機。本試驗機通過兩個馬達分擔扭矩生成和高速旋轉的驅動,達成了馬達的小型化。此外,扭矩生成馬達採用了本公司獨自開發的超低慣性馬達,使得在高速旋轉的同時可以自由控制扭矩。除了傳統的試驗,本試驗機還能進行以下類型的測試:

- 可以測量對齊時的輸入/輸出扭矩傳遞

- 在偏心狀態下進行同樣的測量。

- 驅動吸收靜扭矩

- 旋轉扭轉動扭矩

.衝擊波 .正弦波 .矩形波 .三角波 .任意波形

這些功能使得本試驗機能夠在多種狀態下對離合器和扭力轉換器進行精確的測試和評估。

搭載 "超低慣性馬達" "動力循環式" 優點

●超低慣性馬達

- 高響應:能夠以高速(3ms)控制負荷扭矩。

- 波形輸入:能夠重現如衝擊波的高速扭矩變動。

●動力循環式

- 節能:通過兩個馬達分擔扭矩發生和高速旋轉的驅動,達成了馬達的小型化,從而大幅減少了能源消耗。

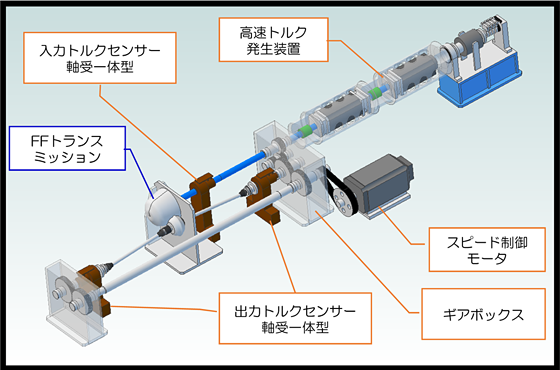

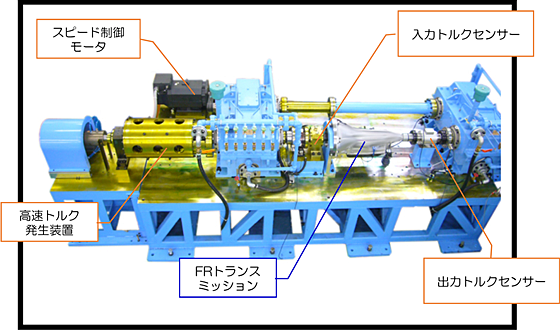

動力循環式變速箱總成(ASSY)扭力試驗機 特長

本試驗機是針對FF、FR變速箱總成(ASSY)使用動力循環式的動力計。

與傳統的動力循環方式有顯著不同的是,此裝置採用了本公司獨自開發的超低慣性馬達作為扭矩發生裝置,可以在高速旋轉的同時自由控制扭矩。這使得從一般的恆定扭矩試驗到急剎車、急加速等負荷條件下的試驗都能夠達成。此外,超低慣性馬達本身具有約33000rad/s²的能力,可以將高角加速度的往復發動機旋轉變動施加到待測物上,進行特性和耐久性的評估。

※專利申請中:高速扭矩產生裝置

以往,為了應對動力循環試驗時的待測物齒輪比,通常需要在待測物之外使用臨時工件。現在,通過扭矩產生裝置的轉速(±3000rpm)和先進的控制技術,補償齒輪變速時產生的轉速差,達成無需使用臨時工件的設計。

※專利申請中

搭載 "超低慣性馬達" "動力循環式" 優點

●超低慣性馬達

- 高響應:能夠以高速(3ms)控制負荷扭矩。

- 無需臨時工件:由於可以進行轉速補償,因此不需要使用臨時工件。

- 可以模擬往復發動機產生的扭矩振動(轉速變動)。

●動力循環式

- 節能:通過兩個馬達分擔扭矩發生和高速旋轉的驅動,達成了馬達的小型化,從而大幅減少了能源消耗。

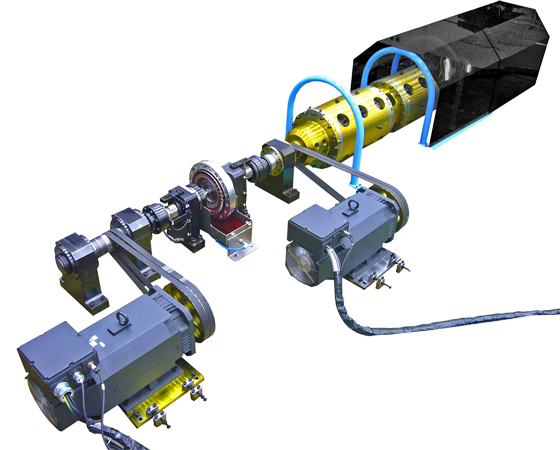

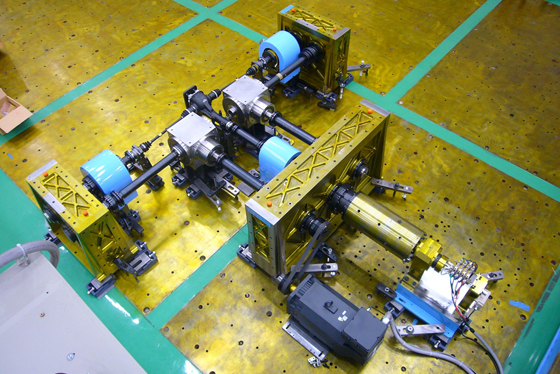

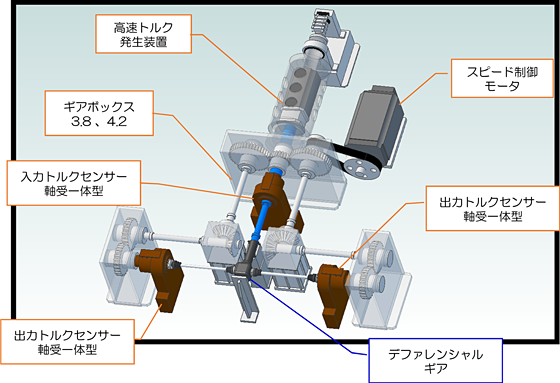

動力循環式差速器齒輪用扭力試驗機 特長

本試驗機是一種用於差速器齒輪的動力循環式動力計。

與傳統的動力循環式動力計有顯著不同的是,本裝置採用了本公司獨自開發的超低慣性馬達作為扭矩發生裝置,可以在高速旋轉的同時自由控制扭矩。這使得從一般的恆定扭矩試驗到急剎車、急加速等負荷條件下的試驗都能夠達成。

※ 專利申請中:高速扭矩發生裝置

通過扭矩產生裝置進行±300rpm的轉速補償,以及使用兩個齒輪箱來區分,達成了差速器齒輪(齒比3.7~4.4)的無需臨時工件的動力循環。

※ 專利申請中

搭載 "超低慣性馬達" "動力循環式" 優點

●超低慣性馬達

- 高響應:能夠以高速(3ms)控制負荷扭矩。

- 無需臨時工件:由於可以進行轉速補償,因此不需要使用臨時工件。

●動力循環式

- 節能:通過兩個馬達分擔扭矩發生和高速旋轉的驅動,達成了馬達的小型化,從而大幅減少了能源消耗。